Realisierte Projekte

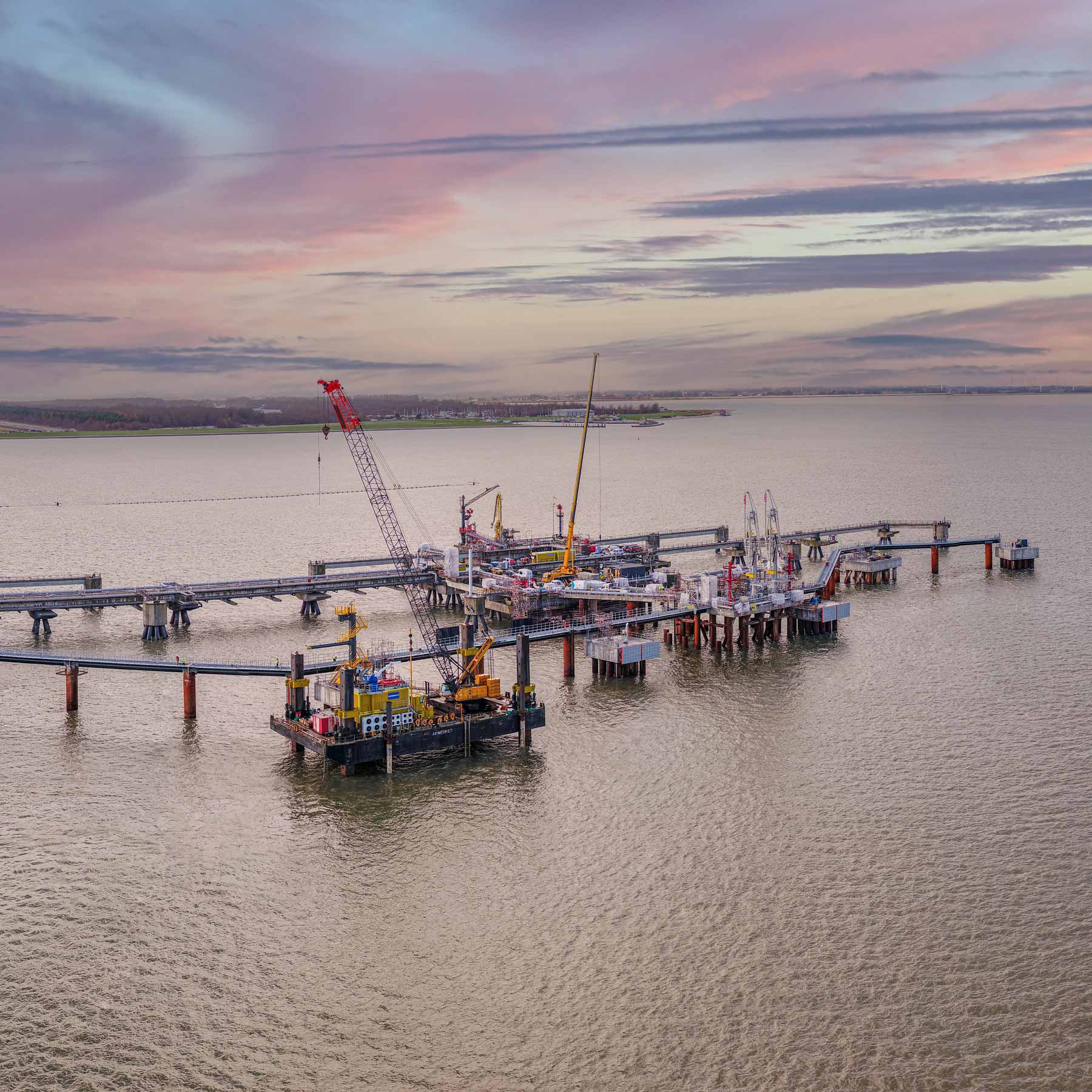

DEPENBROCK-Referenzen

Wir planen ganzheitlich und werden in der Umsetzung kreativ, suchen also immer nach innovativeren und fortschrittlicheren Lösungen, um Konzepte zu entwickeln, die schon jetzt die Anforderungen von morgen erfüllen.

Kontakt